数控铣床的选用和安装

数控铣床的选用原则

根据被加工零件的尺寸选用

规格较小的升降台式数控铣床,其工作台宽度多在400mm以下,它最适宜中小零件的加工和复杂形面的轮廓铣削任务。规格较大的如龙门式铣床,工作台在500—600mm以上,用来解决大尺寸复杂零件的加工需要。

根据加工零件的精度要求选用

我国已制定了数控铣床的精度标准,其中数控立式铣床升降台铣床已有专业标准。标准规定其直线运动坐标的定位精度为0.04/300mm,重复定位精度为0.025mm,铣圆精0.035mm。实际上,机床出厂精度均有相当的储备量,比国家标准的允差值大约压缩20%左右。因此,从精度选择来看,一般的数控铣床即可满足大多数零件的加工需要。对于精度要求比较高的零件,则应考虑选用精密型的数控铣床。

根据加工零件的加工特点来选择

对于加工部位是框形平面或不等高的各级台阶,那么选用点位---直线系统的数控铣床即可

如果加工部位是曲面轮廓,应根据曲面的几何形状决定选择两坐标联动和三坐标联动的系统。

也可根据零件加工要求,在一般的数控铣床的基础上,增加数控分度头或数控回转工作台,这时机床的系统为四坐标的数控系统,可以加工螺旋槽、叶片零件等。

根据零件的批量或其他要求选择

对于大批量的,用户可采用专用铣床。如果是中小批量而又是经常周期性重复投产的话,那么采用数控铣床是非常合适的,因为第一批量中准备好多工夹具、程序等可以存储起来重复使用。从长远考虑,自动化程度高的铣床代替普通铣床,减轻劳动者的劳动量提高生产率的趋势是不可避免的。

数控铣床的安装

一般的数控铣床是机电一体化设计,从制造厂发货到用户,都是整机装运,不需解体包装。因此用户收到机床后,只需按说明书的规定进行即可。注意以下几个方面:

开箱

机床开箱后,首先根据包装标志找到随机技术文件,按技术文件中的装箱清单清点附件、工具、备件等。如箱内实物与装箱单不符,应及时与制造厂联系。然后,仔细阅读说明书,按说明书指导进行安装工作。

吊运

按照说明书中的吊装图,在适当的位置垫上木块或厚布,防止钢丝绳碰伤油漆和加工面。在吊运过程中,应尽量降低机床的重心。如果,数控机床的电龟是分离的,则电柜顶部一般有吊环供吊运时使用。

调整

对于数控铣床,主机是整机发运,出厂前都一调整好,用户在安装中应注意:油压的调整、自动润滑的调整以及重点检查防止升降台垂向下滑装置是否起作用等。

数控铣床的调试与验收

对于一般的数控铣床来说,主机是整机发运,出厂前都已调整好。但用户在使用前仍需注意以下几点:

数控铣床的调试

油压的调整。

因为液压变速、液压拉力等机构都需要合适的压力,所以机床开箱后,清除防锈用的油封,即向油池中灌油,开动油泵调整油压,一般在1—2Pa的压力即可。

自动润滑的调整

数控铣床大多采用自动定时定量润滑站供油,开车前检查一下润滑油泵是否按规定的时间启动。这些时间的调整一般由继电器进行的。

重点检查防止升降台垂向下滑装置是否作用。

检查方法很简单,在机床通电的情况下,在床身固定表座,用千分表测头指向工作台面,然后将工作台突然断电,通过千分表观察工作台面是否下沉,变化在0。01—0。02mm是允许的,下滑太多会影响批量加工零件的一致性。此时,可调整自锁器调节。

数控铣床的验收

对于数控铣床的验收,目前主要根据国家颁布的专业标准。有ZBJ54014-88,ZBnJ54015-88两种。机床出厂前已在制造厂内按上述两项标准检查合格,由质检部门签发的产品合格说明书,用户可按照合格说明书中的项目,根据本单位实际掌握的检测手段,抽检或全部复检各项精度,如有不合格项目,可向制造厂提出交涉。如果复检数据符合出厂合格证的要求,则可记录入档案,作为以后参考。

数控铣床的使用条件

与加工中心相比,数控铣床除了缺少自动换刀功能以及刀库外,其他方面均与加工中心类似,可以对工件进行钻,扩,铰,锪,镗孔与攻丝等,但其主要还是用来对工件进行铣削加工。

一般下列加工内容常采用数控铣削加工:

工件上的曲线轮廓内、外形,特别是由数学表达式给出的非圆曲线与列表曲线等轮廓。

给出数学模型的空间曲线。

形状复杂,尺寸繁多,划线与检测困难的部位。

用通用铣床加工时难以观察,测量和控制进给的内、外凹槽。

以尺寸协调的高精度孔与面。

能在一次安装中一起铣削出来的简单表面或形状。

采用数控铣削能成倍提高生产率,大大减轻体力劳动的一般加工内容。

而下列加工内容不宜采用数控铣削加工

需要长时间占机人工调整的粗加工内容。

毛坯上加工余量不充分或不太稳定的部位。

必须按专用工装协调的加工内容,如标准样件、协调平板、模胎。

简单的粗加工面。

需用细长铣刀加工的部位,如狭长深槽或高筋板小转接圆弧部位。

数控铣床的工装夹具

基本要求

在数控铣削加工中一般不要求很复杂的夹具,只要求简单的定位、夹紧就可以了,其设计的原理也与通用铣床夹具相同,结合数控铣削加工的特点,这里提出一些基本要求:

为保证工件在本工序中所有需要完成的待加工面充分暴露在外,夹具要做的尽可能开敞,因为夹紧机构元件和加工面之间应保持一定的安全距离,同时要求夹紧机构元件能低则低,以防止夹具与铣床主轴套筒或刀套、刃具在加工过程中发生干涉。

为保持零件的安装方位与机床坐标系及编程坐标系方向的一致性,夹具应保证在机床上实现定向安装,还要求协调零件定位面与机床之间保持一定的坐标联系。

夹具的刚性与稳定性要好。尽量不采用在加工过程中更换夹紧点的设计,当非要在加工过程中更换夹紧点时,要特别注意不能更换因更换夹紧点而破坏夹具或工件的定位精度。

常用夹具的种类

数控铣削加工常用的夹具大致有以下几种:

万能组合夹具。适合小批量生产或研制时的中小、小型工件在数控铣床上进行铣削加工。

专用铣削夹具。这是特别为某一项或类似的几项工件设计制造的夹具,一般在年产量较大或研制时非要不可时采用。其结构固定,仅使用于一个具体零件的具体工序,这类夹具设计应力求简化,使制造时间尽量缩短。

多工位夹具。可以同时装夹多个工件,可减少换刀次数,已便于一面加工,一面装卸工件,有利于缩短辅助时间,提高生产率,较适合中批量生产。

气动或液压夹具。适合生产批量较大的场合,采用其它夹具又特别费工,费力的工件,能减轻工人劳动强度和提高生产率,但此类夹具结构较复杂,造价往往很高,而且制造周期较长。

通用铣削夹具。有通用可调夹具、虎钳、分度头和三爪卡盘等。

数控铣床夹具的选用原则

在选用夹具时,通常需要考虑产品的生产批量、生产效率、质量保证及经济性,选用时可参考下列原则:

在生产量小或研制时,应广泛采用万能组合夹具,只用在组合夹具无法解决十才考虑采用其他夹具。

小批量或成批生产十可考虑采用专用夹具,但应尽量简单。

在生产批量较大的可考虑采用多工位夹具和气动、液压夹具。

数控铣削加工最佳切削条件

数控铣削加工一般来说,均属于高效率加工。

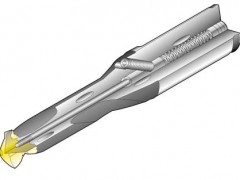

在端面铣削当中,所采用的刀具根据其运用范围有不同的形状和种类。刀具的切刃,由于切削过程的摩擦,急剧加热,在空转时急剧冷却下来,要求非常严格。因此,要求刃具有耐冲击性、耐磨损性和耐热性。

为了在刀具刀尖上缓和冲击,并容易流出铁屑,必须充分研究刀尖的形状。

刀具的有效直径和刀刃数的选择,视被加工材料而定。为了获得经济性稳定的铣削作业,必须充分选择适当的切削条件。充分考虑各方面因素。如被切削材料、硬度、机床的功率和刚性、刀具的形状等因素。