在欧洲,由于汽油价格昂贵,尾气排放标准严格,汽车制造商对采用蠕墨铸铁(Compacted Graphite Iron,CGI)代替普通灰铸铁制造汽车发动机的缸体和缸盖具有浓厚兴趣。采用CGI材料可制造薄壁结构的发动机壳体和汽缸体,其缸壁可承受活塞工作时产生的巨大压力而不会膨胀变形,这种结构的汽车发动机具有重量轻、马力大、燃料效率高、尾气排放少等优点。荷兰卡车制造商DAF Truck NV公司用CGI铸铁制造的6缸、12.6升新型发动机的功率达530马力,比采用灰铸铁制造的同类发动机的功率提高了50马力。在北美,采用CGI铸铁制造的发动机可达到2005尾气排放标准,由于CGI缸壁优异的抗膨胀变形能力,大大减少了发动机工作时的“窜漏”现象,可防止未完全燃烧的废气通过活塞环泄漏。

轿车制造商奥迪(Audi)公司的柔性制造单元每年加工1万件CGI V8发动机壳体,由于采用常规刀具加工,刀具费用居高不下。由于这些发动机主要用于高档轿车(在美国售价为8万美元),因此较高的刀具费用还可以接受。但是,该公司不久要达到年产20万件CGI V6发动机壳体(用于其它型号轿车)的生产能力,因此,高速加工CGI的生产效率和加工成本就显得十分重要。

CGI铸铁的韧性和加工性能介于灰铸铁与可锻铸铁之间,其疲劳强度为灰铸铁的1.8倍,拉伸强度及弹性模量分别为灰铸铁的1.8倍和1.4倍。CGI铸铁材料微观结构中的石墨组织呈蠕虫状或珊瑚状,其切削负荷比石墨组织呈片状的灰铸铁增大了20%~30%。虽然采用常规刀具也能对CGI铸铁进行镗削和铣削加工,但只能采用低转速、高进给的切削方式,且刀具寿命很短,这对于小批量、一次性生产(如NASCAR赛车发动机的加工)是可行的,但对于大批量发动机的高效制造,这种切削方式显然难以满足加工要求。

在几年以前,许多机械制造专家还认为高速切削CGI铸铁是很难实现的。而自旋转刀具的应用为CGI铸铁的高速加工提供了一种有效途径。自旋转铣削的概念最早由美国飞机制造巨头洛克希德公司(Lockheed Corp.)于20世纪70年代提出,Rotary Technologies公司对该技术加以完善,并由UNOVA's Lamb Technicon公司将其应用于CGI铸铁的镗削加工。自旋转刀具是一种采用双负切削角的圆形旋转刀具,可有效减轻加工中的摩擦与发热,它的应用对未来几年汽车发动机设计的改进开拓了新的途径。

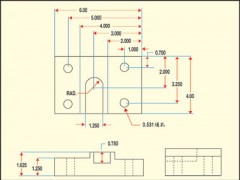

自旋转镗刀上设置有多个旋转刀夹,每个刀夹上安装一个直径约27mm的圆形刀片。每把镗刀上设置的刀夹/刀片数量取决于镗刀直径,如直径为76.2mm的镗刀上通常设置4个刀片,直径为305mm的铣刀上可设置16个刀片。自旋转刀片的材料一般为氮化硅陶瓷,高速加工CGI铸铁时也可采用硬质合金牌号刀片。采用倒棱宽度为0.254mm、倒棱角为10°的Si3N4陶瓷刀片可获得最好的切削效果。

直至不久以前,自旋转刀具并未引起太多人的重视。过去,自旋转铣刀刀夹轴承及润滑脂的设计使刀具系统在加工中容易产生过热现象,近年来这些问题已逐步得到解决。

在20世纪90年代,机床制造商向欧洲一家汽车零件制造商提供了3台CNC加工中心,用于加工CGI铸铁零件以取代灰铸铁零件。工厂采用常规刀具按加工灰铸铁的进给量、切削速度等参数进行编程加工时,刀具很快破损失效。为满足生产需要,Lamb公司不得不耗资80万美元为厂家免费提供了第四台CNC加工中心。此事促使Lamb公司对CGI铸铁加工工艺和刀具进行深入研究。不久,Lamb公司确认了自旋转刀具高速加工CGI的适用性,并不断推出新的刀具刃形,以解决刀片周围的散热问题。

研究结果表明,采用常规刀具加工时,刀具与CGI工件表面接触部位以及切屑沿刀具前刀面发生摩擦处磨损剧烈,其温度分别比剪切面温度高出约480℃和150℃,高温使涂层或未涂层的常规刀具表面迅速软化,造成刀具早期失效。而采用自旋转刀具加工时,旋转刀片可将切屑从切削区推出,避免刀具与切屑剧烈摩擦而产生大量切削热,虽然刀具与切屑之间仍需一定的摩擦力以推动刀片旋转,但这种摩擦及发热与使用常规刀具相比几乎可忽略不计。德国汽车制造商奥迪集团用常规刀具加工CGI铸铁发动机壳体时(切削速度800m/min,切削深度1.5mm,每齿进给量0.2mm),刀具迅速失效;而采用自旋转刀具以相同切削用量进行加工时,切削15分钟后刀片切削刃的最大磨损量仅为0.15mm。

戴姆勒-克莱斯勒公司(DaimlerChrysler Corp.)在美国密歇根州Trenton的发动机工厂虽然不生产CGI铸铁发动机壳体,但他们采用自旋转刀具加工灰铸铁发动机壳体也取得了非常不错的效益。该厂在年产50万件发动机壳体(用于Chrysler minivans型轿车)的生产线上采用自旋转铣刀干铣削加工发动机壳体的顶面和底面(目前正在试验加工发动机壳体的前面和后面),切削速度约为625m/min,进给量为3073mm/min。使用自旋转刀具后,换刀次数由以前每年697次减少到46次。使用该刀具的唯一不便之处是需要在原有调刀站内对自旋转刀具的刀片直径进行专门调刀。此外,许多原有加工设备的结构设计与自旋转刀具的使用也不完全匹配,为此需要对原有生产线进行修改和调整,虽然这要耗费一定的时间和资金,加上自旋转刀具本身成本也不低(刀片40美元,刀夹225美元),但与使用自旋转刀具可获得的效益相比,这一切都是值得的。现在每把刀具的加工寿命已由原来的500件左右提高到5000~7000件。

戴姆勒-克莱斯勒发动机厂从2000年初开始使用自旋转刀具,在此之前,该厂已对这种刀具进行了几年的试验与评估。多年来,自旋转刀具的刀夹轴承发热及润滑问题一直困扰着技术人员。随着新的刀夹轴承材料及润滑脂的出现,加工灰铸铁时的刀夹发热问题得到了较好解决,但在加工CGI铸铁时仍存在少量的刀夹发热现象,采用逆铣法则可较好解决这一问题。逆铣加工时,刀具以较小的切入角(如15°)进入切削,切削过程中,切屑厚度由零逐渐增至最大,这与加工发动机壳体通常采用的顺铣法正好相反,顺铣的切入角较大(如90°),切入时的切深最大,切削过程中切屑厚度逐渐减小直至为零。对于常规刀具而言,逆铣法对刀具寿命不利,由于刀具向前移动和旋转,刀片底部始终与工件发生摩擦,易造成发热和磨损。但是,逆铣对于自旋转刀具加工则比较有利,因为它可以延长刀夹轴承的寿命,此外,逆铣对于加工发动机壳体的复杂型面(包括薄壁截面)也很有好处,有助于减轻对工件的冲击振动,从而获得较好的加工表面粗糙度。较小的切入角也十分重要,因为自旋转刀具最常用的Si3N4陶瓷刀片在切削冲击作用下比硬质合金刀片更易发生破损。

目前,Lamb公司的技术人员正致力于减小自旋转刀具的刀夹尺寸,现已初步设计出一种将直径减小到约15.24mm的新型刀夹,这种小尺寸刀夹可允许在同一刀体上布置更多刀片。按原来的自旋转镗刀及其刀夹设计,可加工的最小孔径为76.3mm,很难用于镗削汽缸孔以外的其它加工场合,刀夹尺寸减小后,即可实现对更小孔径的切削加工。对于自旋转铣刀,新设计的刀夹尺寸仅为原刀夹的一半左右,因此可在相同直径的刀体上增加刀片数量,从而增大切削工件的进给率。这种新型刀夹的开发可大大拓宽自旋转刀具的应用范围。在航空航天业,需要加工大量钛合金零件,且较多采用端铣方式,通过开发小直径刀夹,可设计出小到38mm的小直径自旋转端铣刀。通过进一步开发具有正前角或正/负前角的自旋转刀具,还可将自旋转刀具的应用范围扩展到钢件和铝合金工件的高速加工。

许多人认为自旋转刀具的使用、维护和保养费时费力,但事实并非如此。除清洁刀夹外并不需要做大量维护保养工作,在更换刀片和清洁刀夹后只需通过刀具背后的小孔加入润滑脂即可。对一把直径254mm的13齿自旋转铣刀进行换刀安装耗时不到半小时。

Lamb公司表示将进一步改进自旋转刀具系统的结构设计,例如新的结构将无需再对刀夹轴承加注润滑脂。此外,公司将对高速铣削CGI铸铁时刀片受热冲击作用产生的微裂纹进行深入研究。当铣刀片在常温下切入工件材料时,其温度急升至约480℃,然后在空气和切削液作用下迅速冷却,此时刀片极易产生热裂纹。虽然刀片制造商开发了耐热性能好的硬质合金和Si3N4陶瓷刀片,但用自旋转刀片高速切削韧性较好的CGI铸铁时,仍可能产生热裂纹。

目前,Rotary Technologies公司拥有用自旋转刀具加工非CGI材料(包括加工发动机壳体)的技术专利;而Lamb公司在Rotary Technologies公司协助下正致力于自旋转刀夹系统的应用,并在全球唯一拥有应用自旋转刀具铣削和镗削CGI铸铁材料的技术专利,因此,此项加工技术目前仅在Lamb公司制造的机床上应用。