金属基复合材料的性能与加工方法

复合材料是由两种或两种以上化学成份不同的物质,经人工合成的多相材料。这种材料既保持了单一组份材料的特点,又使各组份之间取长补短、互相协同,形成优於原有材料的特性。

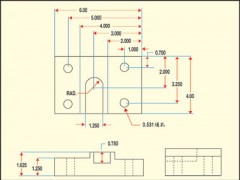

复合材料由基体相和增强相组成。前者是基本成份,并起黏结作用;後者起提高硬度、强度、刚度和耐磨性的作用。而在轻质、韧性的金属基体(多用铝或铝合金)中加入硬质颗粒增强材料(如SiC、AlN、Al2O3等)而制成的金属基复合材料,具有密度小、比强度和比弹性模量高、热膨胀系数小、耐高温和抗疲劳性好、耐磨性和抗振性强、以及制备工艺简单等优点,所以目前已广泛地用於汽车发动机缸套、活塞等耐磨零件和机械、冶金、轴承、交通运输、化工、建筑以及航空航天等工业部门。但金属基复合材料的加工性差,尽管目前开发了不少新的加工方法,如电火花加工、激光加工和高压水射流加工等方法,但由於设备比较昂贵和加工质量不高等原因,所以传统的机械加工(包括:车、钻、铣、冲、铰、镗和磨等)仍是当前加工的主要手段。金刚石是世界上最硬的物质,其显微硬度可达10000HV,耐磨性极好,切削刃非常锋利,刃部粗糙度值小,摩擦因数低,抗黏结性好,热导率高,切削时不易黏刀及产生积屑瘤,用其加工金属基复合材料具有工效高、刀具寿命长和加工质量好等特点,故应用最广。图1所示为用PCD(聚晶人造金刚石)刀具钻加工20%SiCP的铝基复合材料螺旋泵壳的应用实例。

金属基复合材料切削加工性特点

通常人们将金属基复合材料归属于“难加工材料”,实际上加工时它形成短切屑,且基体一般为铝合金,切削温度低,故切削加工性很好;主要是其内加入的颗粒增强材料的硬度很高,如SiC的硬度高达3000-3500HV。硬质颗粒分布在基体中,犹如砂轮中的磨粒一样会对刀具的切削刃起刮磨和冲击作用,使切削刃很快磨损。硬质颗粒的硬度愈高、颗粒的尺寸愈大、颗粒的数量愈多,则刀具磨损愈快。因此,用传统的硬质合金刀具很难进行加工,刀具寿命很低或根本无法使用。

日本学者曾用硬质合金刀具(牌号K10)车削含硅量为16%-18%的A390过共晶硅铝合金及铸铁,同样切削条件下前者刀具只切削几分钟就在刀具前後刀面上产生严重的磨粒磨损而失效,其寿命不足切削铸铁的1/3。将被切削材料换成SiC晶须增强铝合金,结果是刀具磨损比切削高硅铝合金还要快得多。如用涂层硬质合金刀具加工,复合材料中的硬质颗粒仍会很快将涂层磨穿并迅速扩展到硬质合金基体中而使刀具失效。金刚石是世界上已知的最硬物质,实际使用证明,它是加工金属基复合材料的最佳刀具材料。用金刚石加工金属基复合材料,其切削速度可达800~1000m/min,刀具寿命可比硬质合金高几倍、甚至几十倍,而且加工表面粗糙度数值小,可达Ra0.025-0.012µm。这是因为金刚石不但硬度高(可达10000HV),耐磨性好,可长时间保持锋利的切削刃,刃部粗糙度值小,并且摩擦因数低,抗黏结性好,热导率高,切削时不易黏刀及产生积屑瘤,故加工表面质量也远比其它刀具要好。

正确选用金刚石的品种

聚晶金刚石与硬质合金复合刀片(PCD/CC)

PCD/CC是加工金属基复合材料使用最广泛的一种金刚石。它是在强度和韧性较好的硬质合金基体上,在其表面烧结或压制一层0.5-1mm厚的聚晶金刚石PCD而成。这种复合刀片的抗弯强度与硬质合金基本相同,而工作表面的硬度接近整体聚晶金刚石PCD,且可焊性好,重磨容易,成本低。典型的聚晶金刚石与硬质合金复合刀片为平板状或片状,然後用激光切割成刀片所需形状和大小。PCD/CC常用焊或机夹方式,制作成车、钻、铣、冲、铰、镗和锯等各种切削刀具。PCD/CC的性能与金刚石晶粒尺寸大小有关。De Beers公司生产的PCD刀片有002、010和025几种,晶粒的平均尺寸分别为2µm、10µm和25µm。晶粒尺寸愈大,金刚石体积的聚集度增加,使耐磨性愈好,刀具寿命愈高,但切削刃的刃口质量稍差,难以制成高精度刀具。相反,细晶粒刀具,切削刃的刃口钝圆半径(一般PCD刀具的1-2),加工表面质量好。因而目前聚晶的晶粒不断细化,并已有1痠、甚至有0.5痠以下的细晶。为此,应综合考虑刀具的寿命和加工表面质量选择合适品级的聚晶金刚石与硬质合金复合刀片。

CVD金刚石

CVD金刚石是一种高抗磨性的纯金刚石材料,不含结合剂,它是在低压(<0.1MPa)下制备的。CVD金刚石有两种形式:CVD薄膜涂层(CD)和CVD厚膜(TFD)。

CD是用CVD (化学气相沉积)工艺,在硬质合金基体(常用K类合金)上沉积一层厚度小於50µm(通常为10~30µm),由多晶组成的膜状金刚石而成。使用表明,CD金刚石涂层刀具不适合用於加工金属基复合材料,因为复合材料中的硬质颗粒在很短时间内就会将刀具表面的涂层磨穿。

TFD是沉积厚度可达3-5mm的无衬底金刚石厚膜,根据需要再将厚膜切割成一定形状的小块,然後焊在硬质合金上形成复合刀片或刀具。

TFD有很好的综合性能,它没有天然金刚石各向异性的缺点,由於没有金属结合剂,杂质含量低,纯度接近100%,故硬度和热导率比PCD更高,摩擦因数更小,化学稳定性更好,用其加工金属基复合材料的性能相当好。

所示为用PCD与TFD两种金刚石加工40% SiCP A356MMC材料时的刀具磨损曲线。图2试验时采用的切削条件为:切削速度400m/min,进给量为0.05mm/r,背吃刀量(切削深度)0.5mm,加切削液。由图2中可知,加工40% SiCP 金属基复合材料,使用厚膜金刚石TFD的效果最好;PCD025次之,PCD002刀具的使用寿命最低。表1为De Beers公司推荐的用聚晶金刚石品级SYNDITE 025刀片加工金属基复合材料时的切削参数。研究表明,随着切削速度的提高和进给量的减少,加工表面粗糙度数值Ra将减少,而背吃刀量对Ra的影响并不显着。故精加工时,切削速度应取表1中较大的数值,进给量取小值。

用金刚石加工金属基复合材料,可以干切削,也可湿式切削。但因金刚石的热稳定性低,在700-800℃时它将碳化(即石墨化),使刀具寿命急剧降低。如用切削液湿式切削,可使切削温度降低,使刀具寿命增加。但在刀具切入工件前就应浇注切削液直到切削完毕为止,切削液必须连续供给,不能时断时续,否则容易引起刀具破损或崩刃。同理,在切削过程中还应尽量避免中途停车或变换切削用量。

结论

金刚石是加工金属基复合材料的最佳刀具材料。加工40% SiCP 金属基复合材料,使用厚膜金刚石TFD的效果最好;PCD次之;

金刚石晶粒尺寸大小对刀具的寿命和加工表面质量有直接影响。晶粒尺寸愈大,金刚石耐磨性愈好,刀具寿命愈高,但加工表面质量稍差;反之,细晶粒刀具有较好的加工表面质量;

切削速度和进给量对加工表面粗糙度有直接影响。切削速度愈高和进给量愈小,加工表面粗糙度数值Ra将减少,而背吃刀量对Ra的影响并不显着。