随着科学技术的进步和工业生产的迅速发展,对结构材料性能的要求越来越高,引入了很多高强度、高硬度和耐高温的新材料。这些材料加工时切削力大,温升高,刀具磨损严重,加工表面质量差,加工精度也难以提高。最突出的问题是加工困难,有些材料几乎无法加工。加热切削是克服加工困难问题的特种加工技术中最有效的方法之一,它为难加工材料的切削加工开辟了一条新的途径,已用于航宇、兵器、机械、车辆、化工、微电子及医疗工业。当前,加热切削技术及其发展在制造技术领域很受关注。

1 加热切削技术及现状

加热切削技术的出现及发展

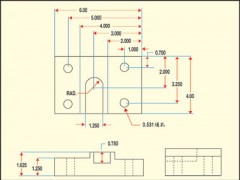

图1 加热切削示意图

加热切削加工方法巧妙地利用了高能热源的热效应,对被切削材料进行加热,使材料切削部位受热软化,硬度、强度下降,易产生塑性变形(图1)。由于加热温升后工件材料的剪切强度下降,使切削力和功率消耗降低,振动减轻,因而可以提高金属切除率,改善加工表面的粗糙度。又因刀具耐用度与工件温度存在一定的关系(通常,当工件温度在810℃左右时刀具的耐用度最大),所以还可延长刀具寿命。

早在1890年就出现了对材料进行通电的加热切削,并获美国和德国专利。20世纪40年代,加热切削在美、德开始进入工业应用实践,证明高温能使“不可能”加工的金属提高加工性能,并取得经济效益。但这个时期加热切削尚处于发展的初步阶段,加工质量难以保证,基本上没有应用到生产实际中。60年代以后,利用刀具与工件构成回路通以低压大电流,实现了导电加热切削,使切削能顺利进行。70年代初,出现了一种有效的等离子弧加热切削,最初由英国研制成功。80年代以后,开发了激光加热切削,由于激光束能快速局部加热,较好地满足了加热切削的要求,因而提高了加热切削技术的实用价值。

一般热源

加热切削所用热源,如通电加热、焊矩加热、整体加热、火焰和感应局部加热及导电加热,通称为一般热源。这些热源都能对被加工材料加热,对加热切削技术的出现和发展起了重要作用,但它们存在加热区过大、热效率低、温控困难、加工质量难以保证等问题,使切削不理想,难以甚至未能应用到生产实际中去。

等离子弧及激光热源

等离子弧加热切削,用等离子弧喷枪中的钨作阴极,工件材料作阳极,通电后形成高温的等离子弧,其特点是加热温度高,能量集中,可对难加工材料进行高效切削。研究表明,在加热切削冷硬铸铁和高锰钢等难加工材料时,切削速度高达100~150m/min,刀具耐用度可提高1~4倍。这种方法存在的问题是加热点必须与刀具有一定距离,加热效果难控制;加工条件恶劣,需要防护装置。

激光加热切削以激光束为热源,对工件进行局部加热,其优点是热量集中,升温迅速;热量由表及里逐渐渗透,刀具与工件交界面的热量较低;激光束可照射到工件的任何加工部位并形成聚焦点,便于实现可控局部加热。研究结果表明,激光加热切削可使切削力下降25%左右,还能有效改善工件的表面粗糙度。存在的主要问题是大功率激光器价格昂贵,能量转换效率低,金属材料对激光吸收能力差,吸收率一般只有15%~20%左右,经磷酸处理后,吸收能力可提高到80%~90%,但经济可行性差,这是这种加热方法难以推广应用的原因之一。

以上两种热源的出现,大大推动了加热切削技术的发展,国内外已进行了大量卓有成效的研究工作。但要顺利地用于生产,达到预期的切削效果,还有一些问题需要解决,尤其是切削机理还需进一步探索和研究,如加工过程中还存在由于一定的热扩散而影响加工质量,功率消耗多,温度控制困难,热源装置不理想,价格昂贵等问题,所以生产上实用进程不快。加热切削技术的关键在于加热,目前,一般的目标是加热到难加工材料熔化前处于软化的温度,但这一温度是否合适,怎样达到和控制这个温度,还需进一步探索、分析和研究。

2 加热切削的研究及关键技术

研究目标和意义

研究课题以难加工材料组织相变理论、金属切削原理和热学传导为基础,以难加工材料难切削的机理为出发点,着重分析和寻找温度、材料组织形态的变化以及与切削力之间的关系,摸索切削规律,确定改善材料可切削性的对策,进而从根本上解决难加工材料的切削问题。

研究工作的前提条件之一是,目前已有了激光和等离子弧这类热梯度很陡的热源,加热温度能在几毫秒内达到需要值,容易控制、调节温度的高低。前提条件之二是,相当部分材料组织具有相变时的超塑特征,在这种状态下,材料组织分子的结合力最低,而此状态的温度又大大低于材料熔化前软化的温度,所以有可能摆脱难加工材料切削加工目前所处的困境。因为,如果难加工材料实现加热切削必须达到材料软化温度的话,实践已证明很难取得预期的切削效果。

研究的意义在于提出的基于改变组织形态的切削方法,是将材料科学的固态相变理论扩展用于切削加工领域。这种深入的机理探讨和研究,是金属切削原理的创新,也是制造技术发展方向上的新思路。另外,如果能使难加工材料的加热切削技术朝着比目前的切削温度更低、加工精度更高、加工速度更快的方向发展,无疑能推进加热切削的实用进程。

关键技术

材料的相变超塑性能力及变化规律。

金属材料超塑性状态的特点,是在一定条件下呈粘性或半粘性,没有或只有很小的应变硬化现象,流动性和填充性很好,超塑变形为宏观均匀变形,变形后表面光滑,没有起皱、凹陷、微裂及滑移痕迹等。金属材料在超塑状态进行切削是否也呈现上述现象,或者是否还有其他特殊现象是需要搞清楚的。材料在超塑状态下切削时的超塑性能力及其变化规律是需要研究的关键技术之一,这对提高难加工材料的切削效果有着重要意义。

图2 铁-碳平衡图中超塑温度区位置示意图

一般钢铁材料都有相变超塑性(图2),它是在相变发生和进行时产生的,依存于加热)冷却速度。黑色金属超塑性变形有一定的温度区,这个温度区比较狭窄,可以有1个,也可以有2个以上。如30CrMnSiA只在处于770℃才出现较好的超塑性,此时a与b两相的体积比率接近于1,最大应力降到30MPa,温度区窄;在700℃左右的一个范围内,超过临界温度就没有超塑性了。在超塑区域内,温度值应该稳定,不应起伏波动,恒温持续时间也不应过长,否则超塑现象会消失。钢从奥氏体区域以大于临界冷却速度进行淬火,可得到马氏体。由于加工应变诱发和进行马氏体相变,产生相变超塑性。马氏体转化与温度有关,并有一定限度。超塑性是在某一适当的温度范围才出现的状态,若想有效利用超塑性,必须在0.5T熔以上到相变温度以下的温度范围内进行加工。

加热温度的影响因素及控制方法。金属材料的相变超塑性对温度有苛刻的要求,在温度循环中的应变、应变速度、作用应力及加热速度等都会对温度产生影响,这是研究的关键技术之二。激光辐射材料时,其光能被材料吸收,并转换为热能。激光加热的热传导是一个非常复杂的过程,激光以很高的速度穿透表面进入材料深处,其初始速度可达5~20cm/s。热量在材料中传导扩散,造成一定的温度场。用数学方法分析计算热传导,对把握激光加热效果有重要意义。可以利用激光辐射形成的线状热源的变长度和变热源的性质,用数学分析方法来研究,寻找热源的温度场。根据上述理论建立的传热数学模型与激光加热切削过程进行仿真,对各主要参数作出精确的预测,对加热切削的研究是非常重要的,也是取得良好效果的有力保证。

等离子弧加热切削淬火钢的试验表明,如果等离子枪安置在切削刀具前适当的位置,其倾斜角度、离加工面的距离及距切削刀尖的弧长等均可调节,并与适当的电压、电流、压缩气体压力和流量相配合,这样来控制加热温度,实现超塑组织状态下的切削,可以获得好的加工质量。

采用上述两种热源加热,使金属(尤其是Fe-C合金系)中亚共析钢容易实现超塑性,低碳钢等材料较易处于相变超塑状态,可以达到加热作用时间短、热源对材料作用区域小的目的,其面积、形状、大小都可调节,为金属超塑组织形态应用于切削加工创造了条件。

应用前景

使金属处于一定组织形态的加热切削有着广阔的应用前景:(1)实现难加工材料的切削加工,并提高切削质量,这是主要的应用领域;(2)对于低碳钢、纯金属等材料的切削,可以改善加工表面粗糙度;(3)对于常用金属材料,如45钢的切削,因为切削力降低,可节省能源消耗;(4)可有效解决机修工业中高硬度堆焊层的难切削问题;(5)在航宇工业等尖端科学的制造技术研究工作中有独特的作用。

3 结束语

一定的金属组织形态下的加热切削,能提高加工效果和加工质量,推进实用化;这是金属切削原理的创新,特种加工技术的新发展。基于特定材料组织形态的加热切削虽已证明在技术上是可行的,但仍需加以完善和提高。我国已研制成功各类激光发生器、测温仪器、切削力测量装置以及控制系统,为这种加工制造技术的推广应用创造了良好的条件。