喷焊是我公司近几年来采用的一项新技术,是焊接技术应用于金属零件表面处理的新工艺。它适用于金属表面预防性保护和磨损、腐蚀表面的修复。

喷焊是使用氧—乙炔火焰将熔点在950~1200℃之间的自熔性合金粉末(如镍基、铁基、钴基三大系列)喷敷到零件表面的处理过程。焊层与基体(零件) 呈冶金状结合,其强度高,耐磨、耐腐蚀、耐热、抗氧化等性能较强。

1 喷焊材料的切削加工

喷焊材料是难切削材料之一,其特点可归纳为下列几点:

硬度高 喷焊层表面硬度一般为HRC30~40,当粉末中Ni, Cr的含量增多时,喷焊层的硬度可达HRC60以上,切削难度很大,常规刀具很难胜任。即使选用超硬材料作刀具,磨损仍然很快。

散热慢 喷焊层强度高且有较高的韧性,切削时刀具对被切削表面产生挤压变形,故消耗能量大,产生热量多;切屑呈崩碎状且与刀具接触区域小,不利于散热,因而加速刀具磨损。

易产生剥落 喷焊层虽呈冶金状结合,但由于焊层较薄,硬度比基体高,组织又不够致密,当切削力较大或由于后角过小引起摩擦力增大时,喷焊层表面容易产生剥落。

易诱发振动 喷焊层表面会产生收缩,一定会有微小的气孔存在,在切削过程中出现断续切削的现象,容易诱发振动。

2 对刀具材料的要求

切削喷焊层材料时对刀具材料的要求:

高耐磨性 由于切屑崩碎,前刀面不会产生月牙槽磨损,刀具主要发生后刀面上的磨料磨损,兼有少量的粘结和扩散磨损,因此刀具材料硬度要高,有分布均匀的耐磨硬质点。

红硬性高 由于切削过程中产生热量多,散热慢,切削热都集中在刀具上,因此要求刀具的红硬性要高,以减少高温引起的刀具磨损。

导热性能好 以利于切削热从刀具中传散,降低切削温度。

强度高 由于喷焊层表面有微小气孔存在,在切削中容易产生振动,因此要求刀具应具有足够的强度,且有一定的抗冲击力和抗振动的能力。

3 合理选择刀具的几何参数

刀具几何参数的选择,应根据喷焊材料的特、被喷表面的形状以及机床刚性等因素综合考虑。

主偏角 将常规刀具的主偏角改磨成10°~30°,加工盲孔类工件则大于90°。精加工时宜取小值。改磨后的主偏角相当于刀具的过度刃。由于切削深度小,实际上过度刃取代主切削刃承担了主要切削工作。

前角使用硬质合金刀片加工喷焊层时,可取0°-10°。为使刀刃锋利,精加工时可取大于12°。若用组合陶瓷刀具加工喷焊层时,宜选负前角,可取-30°。

后角 取较大后角能减少刀具与切削表面的接触面积,使刀具磨损长度增加较慢。一般取100-120,精加工时可更大些。

刃倾角 由于喷焊层的切削深度小,断屑情况良好,因此一般可取0°~5°之间,过大会增加切削时的径向力。

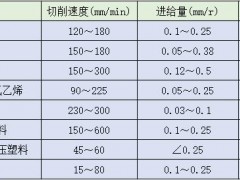

4 切削用量

选择切削用量要以充分发挥刀具和机床潜力为主。

切削深度 一般原则是工件硬度越高,切削深度越小。若使用过大的切削深度,则会造成焊层剥落。

进给量 由于切削深度小,故适当增大进给量是一种提高切削效率的好方法。适当增大进给量,可以形成倒切屑。选用较大进给量有三个优点:可以缩短刀具的切削路程,减少刀具磨损;使副切削刃承担主要切削工作,从而偏转了切屑流出方向;用大进给量切削喷焊层,可使已加工表面不致产生麻点与剥落。

切削速度 由于喷焊层表面硬度高,各合金元素形成的耐磨碳化物较多,因此,切削速度与基体材料所含合金成分、刀具材料、刀具的几何参数以及其它切削用量有关。一般,喷焊层硬度低的可取较高的切削速度,硬度高的可取较低的切削速度。

5 结语

随着市场需求的不断变化,这种新工艺对提高产品的表面质量,对易磨损部件的多次修复使用以及降低使用成本起到至关重要的作用,同时也满足了用户的需要,因此,掌握和应用这项技术对于提高市场竞争力意义非常重大。